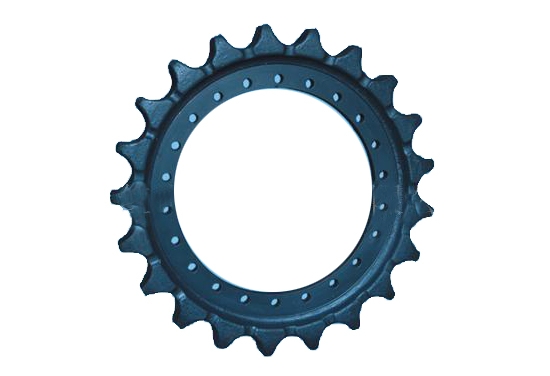

摘要:飞轮齿圈与飞轮的间隙配合在机械运作中至关重要,其机械性能的优化设计对于整体设备性能的提升具有重要影响。合适的间隙配合能够保证传动效率,减少磨损,延长使用寿命。优化设计则能确保飞轮齿圈与飞轮在承受重载和高转速时,具备出色的强度和耐磨性,以满足复杂工况的需求。对飞轮齿圈与飞轮的机械性能进行优化设计,并严格控制其间隙配合,是确保机械设备高效稳定运行的关键。

本文目录导读:

飞轮是机械设备中的重要组成部分,广泛应用于汽车、工程机械、农业机械等领域,飞轮齿圈与飞轮之间的间隙配合是保证机械设备正常运转的关键要素之一,本文旨在探讨飞轮齿圈与飞轮间隙配合的重要性、机械性能要求、影响因素及优化设计方法,为相关领域的研究与应用提供参考。

飞轮齿圈与飞轮间隙配合的重要性

飞轮齿圈是飞轮上的重要部件,其与飞轮之间的间隙配合直接影响到机械设备的传动效率和性能,合适的间隙配合可以保证齿轮的平稳运转,减少磨损,提高传动效率,延长设备使用寿命,反之,间隙配合不当可能导致齿轮运转不平稳,增加磨损,降低传动效率,严重时甚至导致设备故障,对飞轮齿圈与飞轮间隙配合的研究具有重要意义。

机械性能要求

1、强度:飞轮齿圈与飞轮在承受载荷时,必须具备足够的强度,以保证在高速运转和重载条件下不发生断裂或变形。

2、刚度:在受力作用下,飞轮齿圈与飞轮应保持良好的刚度,确保齿轮的精确传动,避免因刚度不足导致的变形和振动。

3、耐磨性:飞轮齿圈与飞轮在运转过程中会产生磨损,因此必须具备良好的耐磨性,以保证长时间的使用寿命。

4、接触疲劳强度:由于齿轮在运转过程中会受到交变载荷的作用,因此必须考虑接触疲劳强度,以避免点蚀等疲劳破坏。

影响飞轮齿圈与飞轮间隙配合的因素

1、制造工艺:制造工艺对飞轮齿圈与飞轮的间隙配合具有重要影响,制造过程中的误差可能导致齿轮的几何尺寸、形状和位置偏差,进而影响间隙配合。

2、材料:材料的选择直接影响飞轮齿圈与飞轮的机械性能,如强度、刚度、耐磨性等,不同材料具有不同的性能特点,因此应根据具体使用条件选择合适的材料。

3、载荷:载荷的大小和性质对飞轮齿圈与飞轮的间隙配合产生影响,重载、高速、高频率的工况条件下,齿轮的磨损和疲劳破坏的可能性增加,对间隙配合的要求更高。

4、润滑:润滑条件对飞轮齿圈与飞轮的间隙配合具有重要影响,良好的润滑可以减少齿轮的磨损,降低摩擦热,提高传动效率。

飞轮齿圈与飞轮间隙配合的优化设计方法

1、优化制造工艺:提高制造工艺水平,减小制造误差,保证齿轮的几何尺寸、形状和位置精度,从而提高间隙配合的精度。

2、合理选择材料:根据具体使用条件,选择合适的材料,以提高齿轮的强度、刚度、耐磨性和接触疲劳强度。

3、优化设计结构:通过改进齿轮的结构设计,如优化齿形、修改齿轮参数等,以提高齿轮的传动性能和机械性能。

4、采用现代设计技术:应用现代设计技术,如有限元分析、优化设计软件等,对齿轮进行设计优化,以提高间隙配合的精度和性能。

5、加强润滑管理:根据使用条件选择合适的润滑剂,定期检查更换润滑剂,保证良好的润滑条件,以降低齿轮的磨损和摩擦热。

飞轮齿圈与飞轮的间隙配合是保证机械设备正常运转的关键要素之一,合适的间隙配合可以提高传动效率,延长设备使用寿命,本文介绍了飞轮齿圈与飞轮间隙配合的重要性、机械性能要求、影响因素及优化设计方法,在实际应用中,应根据具体使用条件选择合适的优化设计方法,以提高齿轮的传动性能和机械性能。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...