摘要:智能加工生产线通过高度协同配合,实现了高效工作流程。生产线采用智能化技术,实现设备间的无缝连接和数据共享,优化生产流程。通过智能识别、自动化控制和实时监控,生产线能够自动调整工作参数,提高生产效率和产品质量。各工序之间的协同配合,确保生产流程连贯、稳定,提高了整体生产效益。智能加工生产线的应用,为企业带来了更高的生产力和竞争力。

本文目录导读:

随着科技的飞速发展,智能加工生产线已经成为制造业的核心组成部分,它通过集成人工智能、物联网、大数据和自动化等技术,优化了生产流程,提高了生产效率,本文将探讨智能加工生产线如何协同配合工作,以实现高效、精准和可持续的生产。

智能加工生产线的核心组件

智能加工生产线包含多个核心组件,它们共同协作,确保生产线的稳定运行,这些核心组件包括:

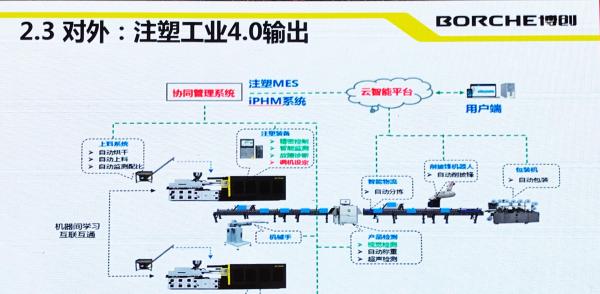

1、自动化设备:包括机器人、数控机床、自动化生产线等,负责执行生产任务和操作。

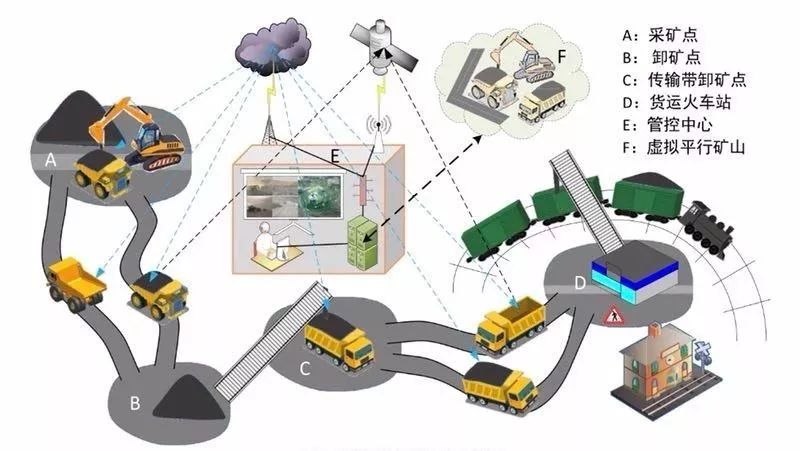

2、物联网技术:通过传感器和设备之间的通信,实现数据收集和交换。

3、人工智能与机器学习:通过算法和模型,对生产数据进行处理和分析,以优化生产流程和提高生产效率。

4、控制系统:负责监控和调整生产线的运行状态,确保生产过程的稳定。

智能加工生产线的协同配合工作流程

智能加工生产线的协同配合工作涉及多个环节,包括生产计划、物料管理、设备监控与维护等,具体流程如下:

1、生产计划:通过智能排程系统,根据订单需求、设备状态、物料库存等信息,制定最优生产计划。

2、物料管理:通过物联网技术,实时监控物料的使用和库存情况,确保物料及时补充,避免生产中断。

3、设备监控与维护:通过传感器和数据分析技术,实时监控设备的运行状态,预测设备的维护需求,确保设备的稳定运行。

4、质量检测与控制:通过自动化检测设备和数据分析技术,对产品质量进行实时检测和控制,确保产品质量的稳定。

5、人工智能与机器学习在智能加工生产线中的应用:通过对生产数据的收集和分析,不断优化生产流程,提高生产效率,通过机器学习技术,对生产过程中的异常情况进行预测和预警,提高生产线的稳定性。

智能加工生产线协同配合的关键因素

要实现智能加工生产线的协同配合工作,需要关注以下几个关键因素:

1、数据共享与集成:确保生产线上的数据能够实时共享和集成,以便进行实时的决策和调整。

2、标准化与模块化设计:通过标准化和模块化设计,简化生产线的构建和维护,提高生产线的灵活性。

3、人员培训与技能提升:对生产线员工进行技能培训,提高员工的技能和素质,以适应智能化生产的需求。

4、跨部门协作与沟通:加强生产、研发、采购等部门的协作与沟通,确保生产线的稳定运行和高效生产。

5、持续优化与创新:根据生产数据和市场需求,持续优化生产流程和技术创新,提高生产线的竞争力。

案例分析

以某汽车制造企业的智能加工生产线为例,该企业在实施智能化改造后,通过自动化设备、物联网技术、人工智能与机器学习等技术手段,实现了生产线的协同配合工作,具体实践包括:通过智能排程系统优化生产计划,实现精准排产;通过物联网技术实时监控物料使用和库存情况,确保物料及时补充;通过传感器和数据分析技术监控设备的运行状态,预测设备的维护需求;通过自动化检测设备和数据分析技术对产品质量进行实时检测和控制,这些实践有效提高了生产效率、降低了生产成本、提高了产品质量。

智能加工生产线通过集成自动化设备、物联网技术、人工智能与机器学习等技术手段,实现了生产线的协同配合工作,要实现高效的协同配合,需要关注数据共享与集成、标准化与模块化设计、人员培训与技能提升、跨部门协作与沟通以及持续优化与创新等关键因素,通过实践案例可以看出,智能加工生产线的应用将有效提高生产效率、降低生产成本、提高产品质量,为企业的可持续发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...