摘要:呋喃树脂砂造型工艺是一种采用呋喃树脂为粘结剂的砂型铸造工艺。该工艺涉及使用呋喃树脂与砂混合制成砂型,通过硬化和固化过程形成所需的模具。该工艺具有成型速度快、强度高、尺寸稳定等优点,广泛应用于铸造行业。呋喃树脂砂造型工艺还具有良好的耐高温、耐腐蚀性能,能够提高铸件的质量和精度。

本文目录导读:

概述

呋喃树脂砂造型是一种广泛应用于铸造行业的工艺方法,它采用呋喃树脂作为粘结剂,将铸造砂与树脂混合后,通过特定的工艺步骤制成铸型,本文将对呋喃树脂砂造型工艺进行详细介绍,帮助读者了解其原理、特点、操作流程及注意事项。

工艺原理

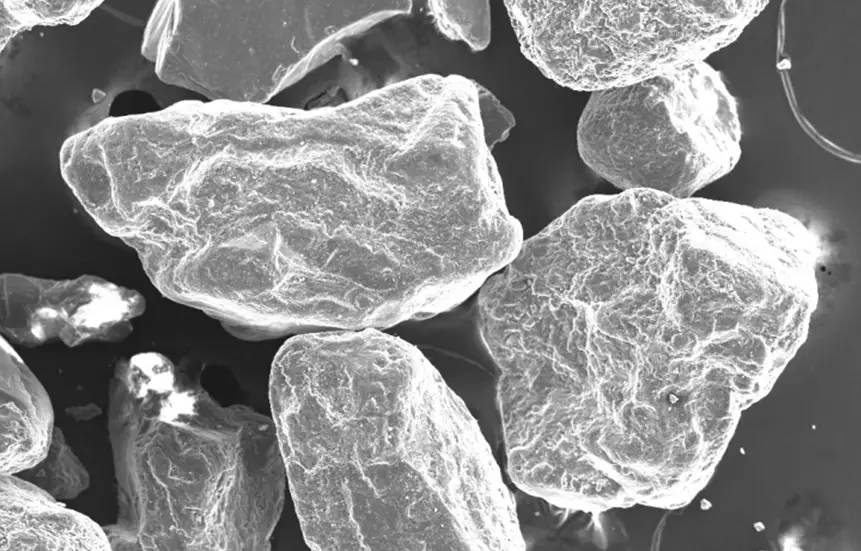

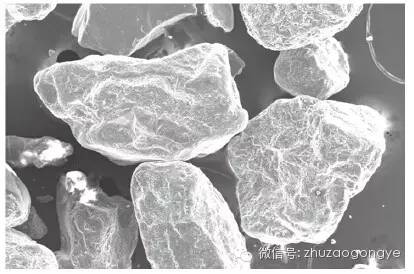

呋喃树脂砂造型工艺是利用呋喃树脂作为粘结剂,将铸造砂与树脂混合后形成具有一定强度和韧性的型砂,在铸造过程中,型砂经过特定的工艺步骤被制作成铸型,以实现对金属液的成型,呋喃树脂具有良好的耐高温性能、化学稳定性和较高的机械强度,能够满足铸造工艺的要求。

特点

1、强度高:呋喃树脂砂具有较高的强度,能够满足大型铸件的铸造需求。

2、韧性好:呋喃树脂砂具有良好的韧性,可以有效吸收金属液在凝固过程中产生的应力,减少铸件变形和裂纹的产生。

3、铸造精度高:呋喃树脂砂造型的铸型尺寸稳定,铸造精度高,有利于提高铸件质量。

4、适用范围广:呋喃树脂砂造型工艺适用于各种铸造材料,如铸铁、铸钢、有色金属等。

5、环保性能优越:呋喃树脂砂可以回收利用,有利于降低环境污染。

工艺流程

1、原材料准备:选择优质的铸造砂、呋喃树脂、固化剂等原材料,确保铸造过程的顺利进行。

2、配制型砂:按照一定比例将铸造砂、呋喃树脂、固化剂等混合均匀,制成型砂。

3、制作模样:根据铸件图纸制作模样,确保铸件的结构和尺寸符合设计要求。

4、造型:将型砂填入模具中,通过振动、压实等工艺步骤制成铸型。

5、脱模:将铸型从模具中取出,进行脱模处理。

6、合箱与浇注:将两个或多个铸型组合在一起,形成完整的铸型腔,然后进行金属液的浇注。

7、冷却与落砂:金属液在铸型内凝固后,进行冷却和落砂处理,取出铸件。

8、后处理:对铸件进行清理、热处理、检验等后处理工序,得到最终产品。

操作注意事项

1、原材料质量控制:确保铸造砂、呋喃树脂、固化剂等原材料的质量符合要求,避免使用劣质材料对铸造过程造成影响。

2、配制型砂比例:型砂的配制比例对铸造过程有很大影响,需按照一定比例进行配制,确保型砂的性能符合要求。

3、造型操作规范:在造型过程中,需要遵循操作规范,确保型砂的填充、振动、压实等工艺步骤的正确性。

4、脱模与合箱技巧:脱模与合箱是铸造过程中的关键步骤,需要掌握一定的技巧,避免铸型损坏或漏液等问题。

5、浇注温度控制:金属液的浇注温度对铸造过程有很大影响,需对浇注温度进行严格控制,确保金属液能够顺利充填铸型并凝固。

6、安全防护:在铸造过程中,需注意安全防护,避免意外伤害的发生。

常见问题解决

1、铸件表面粗糙:可能是由于型砂配制比例不当或造型操作不规范导致的,解决方法是调整型砂配制比例,遵循操作规范进行重新造型。

2、铸件变形或裂纹:可能是由于呋喃树脂砂的韧性不足或金属液的浇注温度过高导致的,解决方法是增加呋喃树脂的添加量或降低金属液的浇注温度。

3、铸型损坏或漏液:可能是由于脱模与合箱操作不当导致的,解决方法是掌握正确的脱模与合箱技巧,确保铸型的完整性。

呋喃树脂砂造型工艺是一种重要的铸造工艺方法,具有高强度、高精度、广泛适用范围等优点,在实际操作过程中,需掌握工艺原理、特点、操作流程及注意事项,确保铸造过程的顺利进行,通过不断的学习和实践,可以进一步提高呋喃树脂砂造型工艺的水平,为铸造行业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...