摘要:,,本文介绍了再生胶的制造过程。再生胶是通过废旧橡胶经过破碎、筛选、干燥、脱硫、破碎再次成型等工序制造而成。这个过程包括将废旧橡胶进行预处理,去除其中的杂质和水分,然后进行脱硫和重新加工,最终得到再生胶。这种制造方式有助于资源的循环利用,减少环境污染,同时提供可持续的橡胶资源。

本文目录导读:

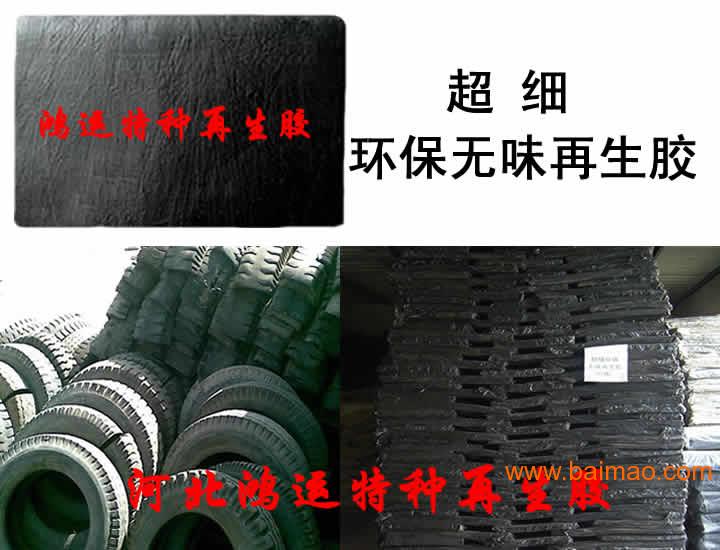

再生胶是一种重要的橡胶制品,广泛应用于轮胎、橡胶鞋、输送带等工业领域,随着橡胶资源的日益紧缺和环保意识的不断提高,再生胶的制造已成为橡胶工业的重要组成部分,本文将详细介绍再生胶的制造过程,包括原料准备、破碎、干燥、精炼、混合和成型等环节。

原料准备

再生胶的制造原料主要包括废旧橡胶制品、橡胶边角料等,这些原料在进厂前需要进行分类、清洗和挑选,以确保原料的质量和纯度,还需要对原料进行初步破碎,以便于后续的加工处理。

破碎

破碎是再生胶制造过程中的重要环节之一,将准备好的原料投入破碎机进行破碎,破碎后的橡胶颗粒大小应符合一定标准,以便于后续的加工,破碎过程中需要注意控制破碎机的温度,防止高温对橡胶性能的影响。

干燥

破碎后的橡胶颗粒需要进行干燥处理,以去除其中的水分和挥发性物质,干燥过程通常在干燥机中进行,通过调节干燥机的温度和湿度,使橡胶颗粒达到适宜的干燥程度,干燥后的橡胶颗粒性能更加稳定,有利于提高再生胶的质量。

精炼

精炼是再生胶制造过程中的核心环节之一,精炼机将干燥后的橡胶颗粒进行高温、高压处理,使橡胶分子重新排列,提高再生胶的性能,精炼过程中需要控制温度、压力和时间等参数,以确保再生胶的质量。

混合

精炼后的再生胶需要与各种添加剂进行混合,以改善其性能,常用的添加剂包括硫化剂、促进剂、活性剂等,混合过程应在专门的混合机中进行,确保各种添加剂均匀分布,不影响再生胶的性能。

成型

混合后的再生胶经过成型机进行成型,制得所需的橡胶制品,成型过程中需要控制温度、压力和成型时间等参数,以确保产品质量,还需要对成型过程中的废品进行回收和处理,实现资源的最大化利用。

质量控制与检测

再生胶的制造过程中,质量控制与检测至关重要,通过对原料、半成品和成品进行各项指标的检测,可以确保再生胶的质量符合标准,常见的检测指标包括粘度、硬度、拉伸强度、撕裂强度等,还需要对生产过程中的设备、工艺和环境进行监控和管理,以确保生产过程的稳定性和产品质量的一致性。

环保与可持续发展

再生胶的制造过程应充分考虑环保和可持续发展,通过采用先进的生产工艺和设备,提高资源利用率,降低能耗和污染物排放,加强废旧橡胶的回收和再利用,实现资源的循环利用,有助于缓解橡胶资源紧缺的问题,还需要关注再生胶制造过程中的环境影响,采取相应措施降低生产过程中的环境污染,推动橡胶工业的绿色发展。

再生胶的制造是一个复杂的过程,包括原料准备、破碎、干燥、精炼、混合、成型等多个环节,通过严格控制各个环节的工艺参数和质量标准,可以生产出高质量的再生胶产品,关注环保和可持续发展,推动再生胶制造的绿色化发展,对于提高橡胶工业的竞争力具有重要意义。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...