摘要:聚醚醚酮成型工艺是一种先进的材料加工技术,涉及对聚醚醚酮材料的深入探索与应用。该工艺具有高度的技术要求和精确的加工参数控制,通过特定的成型方法将聚醚醚酮材料转化为所需的制品。本文旨在介绍聚醚醚酮成型工艺的基本原理、技术要点以及在实际应用中的探索成果,为相关领域的研究提供参考。

本文目录导读:

聚醚醚酮(PEEK)作为一种高性能的聚合物材料,因其优良的耐高温、耐磨损、耐化学腐蚀等特性,被广泛应用于航空航天、汽车、石油化工等领域,为了更好地满足各种复杂零部件的制造需求,深入研究聚醚醚酮的成型工艺显得尤为重要,本文将详细介绍聚醚醚酮的成型工艺过程,包括原料准备、成型方法、工艺参数及影响因素等。

原料准备

聚醚醚酮(PEEK)原料是制造过程中不可或缺的基础,在成型工艺前,需要对PEEK原料进行充分的干燥处理,以去除其中的水分和其他挥发性成分,根据需要,可以添加一些填料、增强剂等来改善PEEK的性能,如热稳定性、机械强度等。

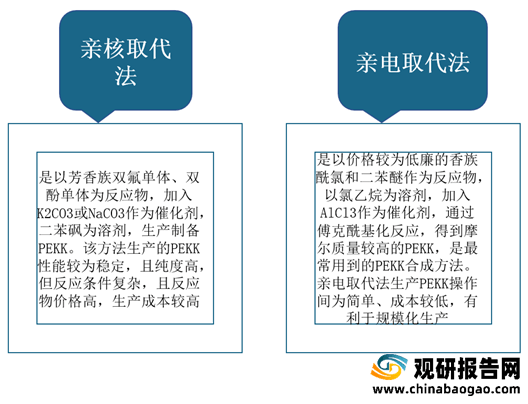

成型方法

聚醚醚酮的成型方法主要包括模压成型、注塑成型、挤出成型等。

1、模压成型:适用于批量较小的复杂零部件生产,将干燥后的PEEK原料放入模具中,通过加热加压使其熔融,然后冷却固化,最后脱模得到制品。

2、注塑成型:适用于大量生产简单零部件,将PEEK原料在注塑机中加热熔化,然后注入模具中,经过冷却固化后得到制品。

3、挤出成型:主要用于生产管状、板材等型材,将PEEK原料在挤出机中加热熔融,通过模具挤出,然后冷却固化。

工艺参数及影响因素

1、温度:聚醚醚酮的熔融温度较高,需要在高温下进行成型,需要控制加热温度,确保PEEK原料充分熔融,同时避免过高的温度导致材料性能下降。

2、压力:压力对聚醚醚酮的成型质量有很大影响,适当的压力可以使材料充分填充模具,提高制品的密度和性能。

3、添加剂:添加剂的种类和用量会影响PEEK的性能和加工性能,需要根据实际需求选择合适的添加剂。

4、模具设计:模具设计对制品的质量和成型效率有很大影响,合理的模具设计可以确保材料在模具中均匀分布,提高制品的质量。

5、加工周期:聚醚醚酮的成型需要一定的时间来完成加热、加压、冷却等过程,加工周期的长短会影响制品的质量和生产效率。

工艺优化及挑战

为了提高聚醚醚酮的成型质量和效率,需要进行工艺优化,优化方向包括改进成型方法、调整工艺参数、开发新型添加剂等,聚醚醚酮成型工艺面临一些挑战,如高成本、技术难度等,需要不断研究和探索新的技术和方法,以降低生产成本,提高产品质量和性能。

应用实例

聚醚醚酮广泛应用于航空航天、汽车、石油化工等领域,在航空航天领域,PEEK被用于制造飞机发动机零部件、航天器结构件等,在汽车领域,PEEK被用于制造燃油喷嘴、轴承保持架等,在石油化工领域,PEEK被用于制造阀门、密封件等。

聚醚醚酮作为一种高性能的聚合物材料,其成型工艺对于实现其广泛应用具有重要意义,本文详细介绍了聚醚醚酮的成型工艺过程,包括原料准备、成型方法、工艺参数及影响因素等,为了更好地满足实际需求,需要不断研究和优化聚醚醚酮的成型工艺,降低生产成本,提高产品质量和性能。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...