摘要:压铸模具与塑胶模具在制造过程中存在显著差异。压铸模具主要用于金属压铸生产,具有高温耐受性强、制作材料多为钢材等特点,适用于生产形状复杂、精度要求高的金属制品。而塑胶模具则主要用于塑料产品的成型加工,制作材料多为铝材,适用于生产塑料零件和制品。两者在材料选择、制造工艺和应用领域上有所不同。

本文目录导读:

模具是制造业中的重要工艺装备,广泛应用于汽车、电子、家电、航空航天等领域,根据不同的生产需求和材料特性,模具分为压铸模具和塑胶模具两大类,本文将对压铸模具和塑胶模具进行详细介绍,对比分析其特点、应用及差异。

压铸模具概述

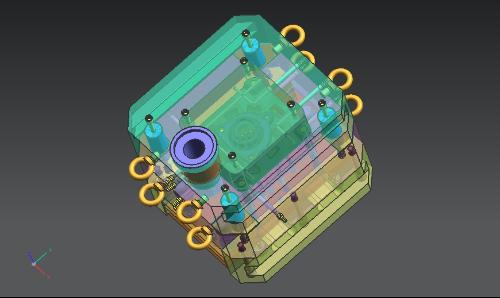

压铸模具是用于压铸工艺的主要工具,其原理是通过高压将熔融的金属液体注入模具型腔,待其冷却固化后形成所需的金属制品,压铸模具具有以下特点:

1、高精度:压铸模具能够生产出高精度的金属零件,尺寸精度较高。

2、高生产效率:压铸工艺具有快速成型的特点,适合大批量生产。

3、广泛应用:适用于铝合金、锌合金、镁合金等金属材料的成型。

塑胶模具概述

塑胶模具是用于塑料成型的主要工具,其原理是通过加热将塑料颗粒融化后,注入模具型腔,待其冷却固化后形成所需的塑料产品,塑胶模具具有以下特点:

1、多样化:可生产各种形状、尺寸的塑料零件。

2、轻量化:塑料密度较小,产品具有轻量化优势。

3、较低的成本:相对于压铸模具,塑胶模具的制造成本较低。

压铸模具与塑胶模具的区别

1、材料不同:压铸模具主要用于金属成型,而塑胶模具主要用于塑料成型。

2、制造工艺不同:压铸模具需要承受高压,因此具有更高的制造精度和硬度要求;而塑胶模具在制造过程中更注重排气和散热设计,以确保塑料成型过程中的稳定性。

3、产品特点不同:压铸模具生产的产品具有高精度、高强度特点,广泛应用于汽车、机械等领域;而塑胶模具生产的产品具有多样化、轻量化优势,广泛应用于家电、电子产品等行业。

4、应用领域不同:压铸模具更适用于对零件精度和强度要求较高的领域,如汽车发动机部件、机械结构件等;而塑胶模具则更广泛应用于消费品、包装、电子等领域。

5、生产成本不同:由于压铸模具需要承受高压和高温,对材料和质量的要求较高,制造成本相对较高;而塑胶模具的制造成本相对较低,具有较低的生产门槛。

6、后续加工不同:压铸模具生产的产品后加工相对简单,只需进行少量机械加工即可完成;而塑胶模具生产的产品可能需要进一步的表面处理,如喷涂、印刷等。

案例分析

1、汽车零部件:汽车发动机缸体等关键部件通常采用压铸模具生产,以满足高精度和高强度的要求。

2、电子产品:手机壳、按键等部件通常采用塑胶模具生产,以满足轻量化和多样化的需求。

压铸模具和塑胶模具在材料、制造工艺、产品特点、应用领域及生产成本等方面存在显著差异,在实际生产过程中,应根据产品的需求和特点选择合适的模具类型,随着制造业的不断发展,压铸模具和塑胶模具的应用将越来越广泛,对于提高生产效率和产品质量具有重要意义。

1、在选择模具类型时,应充分考虑产品的材料、形状、尺寸、用途等因素,选择合适的模具类型。

2、注重模具的设计和制造质量,提高模具的使用寿命和稳定性。

3、加强模具制造的科技创新,提高生产效率和产品质量,满足市场需求。

4、加强行业交流和学习,分享经验和技术,推动模具制造业的发展。

展望

随着制造业的不断发展,压铸模具和塑胶模具将面临新的机遇和挑战,随着新材料、新工艺的不断涌现,模具制造业将朝着高精度、高效率、智能化方向发展,绿色环保、可持续发展将成为模具制造业的重要趋势,推动行业不断向前发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...