摘要:工艺与设备的协同配合是实现高效生产的关键要素。通过优化工艺流程和升级设备技术,两者紧密结合,共同提升生产效率。工艺的设计应充分考虑设备的性能特点,确保两者之间的无缝衔接。设备的智能化和自动化水平也是提高生产效率的重要因素。工艺与设备的协同配合,有助于实现生产过程的优化,提高产品质量和生产效益。

本文目录导读:

工艺与设备的协同配合是制造业中的核心环节,对于提高生产效率、降低成本、提升产品质量具有重要意义,随着科技的不断发展,新工艺和新设备不断涌现,如何将这些工艺和设备有效地结合起来,成为制造业面临的重要任务,本文将探讨工艺与设备配合的基本原则、关键环节以及优化策略,为制造业提供有益的参考。

工艺与设备配合的基本原则

1、适应性原则:工艺与设备的配合首先要满足产品的生产工艺要求,设备必须能够支持工艺的实现,工艺也要适应设备的特性。

2、高效性原则:工艺与设备的配合应追求高效,提高生产效率,降低生产成本。

3、可靠性原则:保证工艺与设备配合的可靠性,确保生产过程的稳定运行,降低故障率。

4、安全性原则:在工艺与设备配合过程中,要重视安全因素,确保员工的安全以及设备的安全运行。

工艺与设备配合的关键环节

1、需求分析:了解产品的生产工艺需求,明确设备的功能和性能要求。

2、设备选型:根据工艺需求,选择适合的设备,确保设备能够满足生产要求。

3、设备调试:对新购设备进行调试,确保设备性能稳定,与工艺相适应。

4、工艺优化:根据设备的特性,对工艺进行优化,提高生产效率,通过改进工艺流程、调整工艺参数等方式,使工艺更加适应设备的特性。

5、人员培训:对操作人员进行培训,确保他们能够熟练掌握设备的操作技巧,了解工艺流程,实现工艺与设备的良好配合。

工艺与设备配合的优化策略

1、引入智能化技术:通过引入智能化技术,实现工艺与设备的自动化配合,利用工业物联网技术实现设备的实时监控和远程调控,使设备能够自动适应工艺变化。

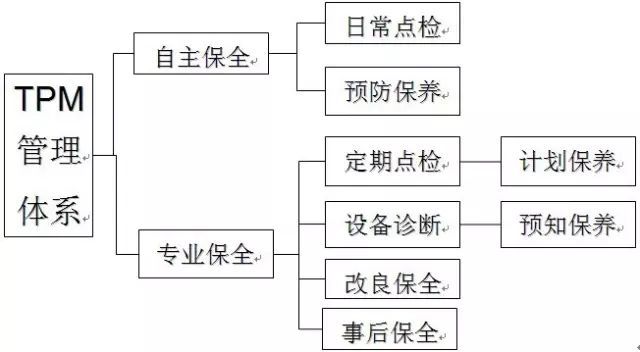

2、加强设备维护与管理:建立设备档案,对设备进行定期维护和保养,确保设备的稳定运行,通过设备管理软件实现设备的实时监控和故障预警,提高设备利用率。

3、优化生产布局:合理布置设备和生产线,降低物料搬运距离和成本,提高生产效率。

4、强化产学研合作:加强企业与高校、研究机构的合作,共同研发新工艺和新设备,推动工艺与设备的协同发展。

5、推行精益生产理念:通过推行精益生产理念,不断优化生产流程,减少浪费,提高生产效率,关注客户需求,实现定制化生产,提高产品质量和客户满意度。

案例分析

以汽车制造业为例,该行业在工艺与设备配合方面取得了显著成果,通过引入自动化生产线和智能化技术,实现了汽车零件的高效生产,加强设备维护与管理,确保设备的稳定运行,通过优化生产布局和推行精益生产理念,降低了生产成本,提高了产品质量和客户满意度,这些成功案例为其他行业提供了有益的参考。

工艺与设备的协同配合是提高生产效率、降低成本、提升产品质量的关键要素,为了实现工艺与设备的良好配合,需要遵循适应性、高效性、可靠性和安全性原则,关注需求分析、设备选型、设备调试、工艺优化和人员培训等环节,采取引入智能化技术、加强设备维护与管理、优化生产布局、强化产学研合作和推行精益生产理念等优化策略,只有这样,才能实现工艺与设备的协同配合,推动制造业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...