摘要:本研究探讨了硬质合金的挤压成型工艺及其在实际应用中的表现。通过深入研究和分析,优化了工艺参数,提高了硬质合金的成型质量和性能。该工艺具有高精度、高效率的特点,广泛应用于机械、航空航天等领域。本研究为硬质合金的广泛应用和进一步发展提供了有力的技术支撑。

本文目录导读:

硬质合金作为一种高性能的金属材料,具有硬度高、耐磨性好、抗腐蚀性强等特点,广泛应用于机械、冶金、航空航天等领域,挤压成型工艺是硬质合金制备过程中的重要环节,对于提高产品质量、降低成本具有重要意义,本文将对硬质合金挤压成型工艺进行详细介绍,包括原料准备、挤压过程控制、后处理等关键环节。

原料准备

1、原料选择

硬质合金的原料主要包括碳化钨、钴等粉末,在选择原料时,应确保其纯度、粒度等性能指标符合要求,以保证产品质量。

2、原料混合

将碳化钨粉末、钴粉末等按一定比例混合均匀,以保证合金成分的稳定性和均匀性,混合过程中可采用球磨、搅拌等方法,以提高混合效果。

挤压成型工艺

1、挤压机选择

根据产品的尺寸、形状和产量要求,选择合适的挤压机,挤压机的选择应考虑到其压力、温度、速度等参数的控制精度和范围。

2、挤压温度与压力控制

挤压温度和压力是影响硬质合金成型质量的关键因素,在挤压过程中,应严格控制挤压温度和压力,以保证合金的致密性和组织均匀性,挤压温度应略高于原料的熔点,以形成良好的塑性状态,应根据原料的性质和产品的要求,合理设置挤压压力,以保证产品的成型质量。

3、挤压速度控制

挤压速度对产品的质量也有一定影响,过快的挤压速度可能导致产品内部组织不均匀,过慢的挤压速度则可能影响生产效率,在挤压过程中,应根据实际情况合理调整挤压速度,以保证产品质量和生产效率。

挤压过程控制

1、原料加热与混合

在挤压前,需对原料进行加热和混合,以保证原料的塑性和均匀性,加热过程中应严格控制温度,避免原料过热导致性能下降。

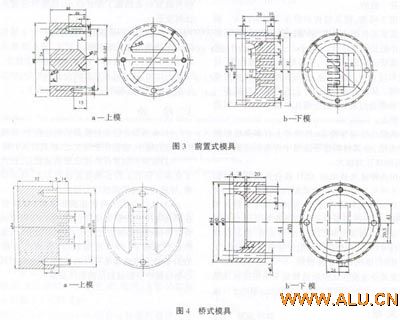

2、模具准备

选择合适的模具是确保产品质量的关键,模具的设计应考虑到产品的形状、尺寸和性能要求,模具的制造精度和使用状态也会影响产品的质量,在使用前应对模具进行检查和调试,确保其处于良好状态。

3、挤压过程中的监控与调整

在挤压过程中,应实时监控挤压温度、压力、速度等参数,并根据实际情况进行调整,如发现异常情况,应及时停机检查并采取相应的措施进行处理。

后处理

1、冷却与表面处理

挤压成型后的产品需要进行冷却和表面处理,冷却过程中应控制冷却速度,避免产品产生裂纹,表面处理包括去除表面缺陷、抛光等,以提高产品的外观质量。

2、热处理

热处理是改善硬质合金性能的重要环节,通过热处理,可以调整合金的组织结构,提高硬度、耐磨性等性能,热处理过程包括淬火、回火等步骤,应根据产品的要求和原料的性质进行合理控制。

3、检验与质量控制

对挤压成型后的产品进行检验,以确保其符合质量要求,检验内容包括尺寸检测、性能检测等,应建立严格的质量控制体系,对生产过程中的各个环节进行监控和管理,确保产品质量。

硬质合金挤压成型工艺是制备高性能硬质合金的关键环节,通过严格控制原料选择、挤压过程、后处理等环节,可以制备出高质量、高性能的硬质合金产品,随着科技的进步和市场需求的变化,硬质合金挤压成型工艺将不断发展和完善,为各领域的应用提供更高性能的材料。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号